MÓDULO II - A Evolução da Qualidade

As formas pelas quais as empresas estão buscando na qualidade a oportunidade de acompanharem as mudanças que ocorrem nos mercados possibilitam que se visualize a contínua evolução que as teorias da qualidade total vêm sofrendo.

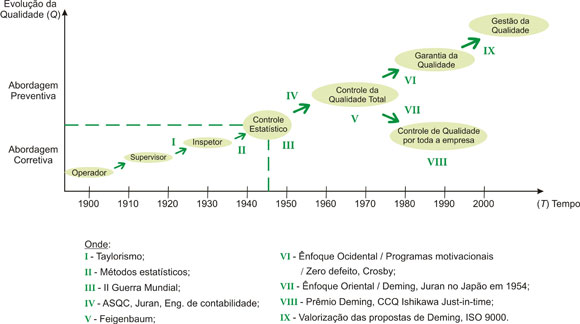

Didaticamente pode-se afirmar que a qualidade é dividida em três períodos: 1) Era da inspeção, 2) Era da estatística e 3) Era da qualidade total. Embora alguns autores citem dois períodos anteriores à inspeção: a era do operador e a era do supervisor. Na figura a seguir pode-se visualizar melhor todas os períodos. Cada uma dessas épocas representa uma reformulação de conceitos e posturas administrativas fundamentadas essencialmente na preocupação das empresas com os seus produtos, com os seus processos e com os seus clientes, respectivamente. O que denota uma evolução da consciência nas relações comerciais.

No sistema de produção artesanal, onde o operador era o próprio artesão, ele era o responsável por todas as etapas da produção, inclusive a comercialização. Sendo o contato direto com o mercado consumidor, isso proporcionava ao operador (artesão) ter uma visão das necessidades de seus clientes, possibilitando a confecção de peças sob medida para atender um desejo específico. Este período perdurou até fins do século XIX.

No sistema de manufatura, onde os artesãos perceberam que necessitavam de mão-de-obra, os trabalhadores passaram a executar o trabalho operacional e, reunidos em um mesmo local, passaram a exercer o ofício a um capitalista, que organizava a produção e, através de supervisores, passam a assumir o controle da qualidade. Essa fase onde o supervisor acumula as funções de responsável pela produção e controlador da qualidade predominou até primórdios do sistema fabril.

No período caracterizado pela inspeção, iniciado pouco antes da Revolução Industrial, os produtos eram o principal foco de produtores e clientes. A detecção de defeitos de produção ocorria sem seguir uma metodologia pré-estabelecida para ser executada.

No período seguinte, o controle estatístico foi adotado por se ter como foco não mais os produtos fabricados e comercializados, mas os processos de produção. Em conseqüência do aumento da demanda mundial por produtos manufaturados, tornou-se inviável a inspeção individual dos produtos e a técnica da amostragem passou a ser adotada. A seleção aleatória de produtos para serem inspecionados passou a ser usada de forma que um grupo representava a qualidade de todo um lote. No início, o foco, como no período anterior, era no produto, mas com o passar do tempo foi-se dando prioridade ao controle do processo de produção, viabilizando as condições que eclodiriam na qualidade total.

Já no período da qualidade total, que se presencia hoje, a ênfase é dada ao cliente, tornando-o o centro das atenções das empresas que direcionam seus esforços para atender às suas expectativas. Uma particularidade dessa época é que todas as pessoas da organização passam a ser responsáveis pela qualidade proporcionada aos clientes, mas para isso ocorrer sem atropelos é necessário que todos entendam e incorporem os conceitos relacionados à gestão da qualidade total como um sistema de inter-relacionamentos e interdependências que envolvem todo o corpo funcional da organização.

Com o enfoque sistêmico, a qualidade passa a abranger todos os setores da empresa, tratando de aspectos administrativos, técnicos e organizacionais, e a depender não somente de dados estatísticas ou de cálculos de engenheiros, mas também de sociologia, psicologia, economia, educação, ciências jurídicas, informática, dentre outros aspectos. Tal visão sistêmica foi incorporada às organizações, por se tratar de um período pós-guerra, onde as preocupações humanitárias giravam em torno de exigências por parte dos consumidores de maiores garantias e responsabilidades das empresas. Então, esses conceitos passaram a ser adotados, principalmente, por indústrias de elevada complexidade. Na década de 50 foi desenvolvido o conceito de Garantia de Qualidade, onde, segundo o Glossário American Society for Quality Control - ASQC (1983) são “todas as ações planejadas ou sistemáticas necessárias para proporcionar adequada confiança de que o produto ou serviço satisfaça as necessidades estabelecidas”, e isso exigiu das empresas a utilização de rígidos controles para fornecimento ao mercado consumidor. Uma empresa fornecer Garantia de Qualidade era o mesmo que fornecer proteção contra problemas que possam vir a existir por meio de alertas.

A partir do esforço para a reconstrução do Japão pós-guerra, a indústria nipônica surpreendeu o ocidente ganhando a liderança em diversos setores. Com os conceitos da Qualidade Total arragaidos em sua cultura, o Japão utilizou deu início a retomada de sua economia e tornou esta a sua principal estratégia para sobrevivência e competição. A partir da década de 60 o Japão passou a ser modelo em gerenciamento da qualidade, deixando para o passado a imagem de fabricante de produtos ordinários. Surgiram, então, alguns autores de imponência (Ishikawa, Kondo, Kusaba, Mizumo, etc), que promoveram distinções do enfoque ocidental dado à qualidade e batizaram-no de Controle de Qualidade por Toda a Empresa (CWQC, sigla do inglês: Company Wide Quality Control, também conhecido no Brasil como CQAE - Controle de Qualidade Amplo Empresarial). No Japão se utiliza como sinônimos as siglas CWQC e TQC.

O Japão se rendeu ao CWQC e utilizou todos os seus elementos para poder proporcionar o crescimento econômico dessa atual potencial mundial. Os principais elementos são:

- Ênfase no treinamento e no ensino;

- Aplicação de métodos estatísticos;

- Participação de todos os trabalhadores, inclusive dos gerentes de níveis altos;

- Aperfeiçoamento contínuo da qualidade (“Kaizen”);

- Envolvimento de fornecedores no processo de Qualidade Total;

- Utilização do sistema de produção Just-in-Time;

- Incentivos através de prêmios;

- Adoção de auditorias da qualidade constantes.

Vários princípios embasam a Qualidade Total, porém alguns se destacam pela importância direta que representam para as relações comerciais das organizações com seus clientes, por exemplo: os custos com a qualidade, a engenharia da confiabilidade e o zero defeito.

Costuma-se associar a melhoria de qualidade com aumento dos custos de produção, mas quando há um aumento expressivo na qualidade do produto ofertado, ocorrem, proporcionalmente, aumentos de produtividade e de ganhos. Na realidade, os custos são decorrentes da falta de qualidade e podem ser classificados, como:

a) custos de prevenção: ocorrem quando potenciais problemas são identificados nos processos ou nos produtos antes de serem fabricados;

b) custos de avaliação: ocorrem durante a checagem de erros durante e após a fabricação do produto;

c) custos de falhas internas: quando os defeitos e as falhas ocorrem ainda na fábrica;

d) custos de falhas externas: quando resultam de problemas após a entrega do produto ao consumidor.

A engenharia da confiabilidade é fundamentada na irregularidade e na inconstância das taxas de falhas e erros com probabilidades de ocorrência dentro do processo produtivo. Ela teoriza que sempre há um período de adaptação, onde as taxas de falhas são altíssimas por se tratar de uma fase de adequação; em seguida um período de operação normal, onde as taxas de falhas tornam-se mais regulares e relativamente baixas; e, por último, uma fase de desgaste, que se caracteriza por um aumento das falhas que passam a ocorrer de forma constante refletindo no produto final. A origem dessas fases está associada a testes meticulosos que visam simular condições extremas de operação para estimados níveis de confiabilidade, mesmo antes dos produtos atingirem uma produção em larga escala.

A teoria do zero defeito está fundamentada no princípio de que todo ser humano possui capacidade para execução de tarefas sem a incidência de falhas, desde que seja ofertada uma capacitação técnico-psicológica adequada. Contudo, muitas vezes a limitação para alcançar a perfeição não está na aptidão física e/ou intelectual, mas na “consciência” que a perfeição é factível, o que é o essencial para esta teoria. Para que a qualidade total seja implantada e desenvolvida com sucesso é necessário obedecer aos seguintes princípios:

1. A satisfação total do cliente - O cliente é o foco, logo é necessário que as decisões empresariais e os processos operacionais visem as necessidades e às expectativas dos consumidores e procurem superá-las.

2. Uma gerência participativa - Por não haver uma cultura, principalmente no Brasil, de se considerar a opinião dos funcionários nas decisões gerenciais, essa atitude traz sérias conseqüências ao desempenho dos processos e dos produtos, pois quem executa a ação tem mais condições de identificar pontos falhos e até de propor soluções de forma mais eficaz.

3. O desenvolvimento das pessoas - As pessoas são a alma da empresa e delas depende o sucesso de uma organização. Deve haver uma preocupação constante com a capacitação e reciclagem do corpo funcional, a fim de possibilitar o seu desenvolvimento. Remunerações justas devem ser praticadas para que os funcionários se sintam motivados a buscarem melhora profissional e pessoal e com isso contribuam para os propósitos do sistema de qualidade.

4. A constância de propósitos - Uma das grandes dificuldades para se introduzir os conceitos de qualidade em uma organização está na resistência de seus funcionários, que agem em conformidade com a cultura arraigada da empresa.

5. O aperfeiçoamento contínuo do sistema - As empresas que buscam o sucesso, obrigatoriamente, devem estar acompanhando as mudanças que o mercado e da sociedade impõem. Essa constante vigília possibilita monitorar as tendências do comportamento do consumidor e permite que os objetivos e atitudes das organizações estejam sempre alinhados com as necessidades dos clientes. Para garantir essa postura é imprescindível que a empresa aperfeiçoe continuamente seu sistema de qualidade.

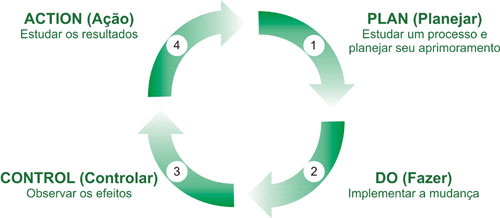

É importante ressaltar uma filosofia japonesa batizada de “Kaizen”, que defendia um sistema de aprimoramento contínuo nas organizações, onde todos os funcionários devem estar envolvidos com o espírito de desenvolvimento e a melhoria do sistema. Fundamentado nesse preceito, um importante conceito de Gestão da Qualidade Total foi idealizado por Edwards Deming em 1982, chamado de Ciclo PDCA, onde cada letra significa uma ação a ser desempenhada pelas pessoas para garantir o sucesso do processo de implementação da Qualidade.

Esse mecanismo prega que todas as ações devem ser planejadas, executadas, observadas e mensuradas e em seguida deve-se realizar uma avaliação dos resultados alcançados. Esse ciclo se desenvolve de forma contínua e indefinidamente a fim de possibilitar a constante melhoria dos processos com vista à evolução.

6. A gerência e o controle dos processos - A gestão da qualidade prevê que alguns processos que não agregam valor ao produto sejam eliminados ou simplificados. Algumas tarefas nas organizações são mal ordenadas ou dimensionadas, um rearranjo pode ser capaz de otimizá-las.

7. A disseminação da informação - É fundamental para um sistema de gestão da qualidade que as informações que sejam de livre circulação estejam disponíveis e de forma sistemática e eficiente sejam repassadas para que todos saibam e entendam qual é o negócio da empresa, bem como sua missão, sua visão de futuro, seus objetivos e princípios.

8. A delegação - A adoção de um estilo de gerência que privilegie a transferência de decisões para escalões inferiores, de forma consciente e planejada, possibilita inúmeros benefícios à organização. Por exemplo: tomada de decisões por pessoas que tenham vivência do problema, possibilidade de real envolvimento com os problemas da empresa, desenvolvimento de novas lideranças, dentre outros.

9. A assistência técnica - Mesmo colocando em prática todas as teorias e utilizando todas técnicas e as ferramentas disponíveis durante o processo de implantação e gestão da qualidade, ainda é possível que alguns produtos apresentem problemas durante a sua utilização pelo consumidor. Em razão das imprevisibilidades, esse fato, se não considerado de fato, pode trazer sérios prejuízos à imagem da organização.

10. A gestão das interfaces com os agentes externos - Para o sucesso de um sistema de qualidade é necessário que haja uma perfeita gerência das relações entre os interesses, objetivos e visões que são particulares de cada um dos agentes que compõem a cadeia produtiva, como: os fornecedores, os órgãos públicos, os distribuidores, os intermediários e outros.

11. A garantia da qualidade - A garantia da qualidade se dá como conseqüência da utilização plena e racional de todos os princípios anteriormente descritos. Através de um processo produtivo monitorado constantemente, de um quadro de pessoal capacitado, motivado e consciente das suas responsabilidades e dos objetivos da organização, o funcionamento eficaz e eficiente de um sistema de informações, a consciência da necessidade e implementação de uma assistência técnica para minimizar possíveis impactos negativos à imagem da organização e a busca incansável da melhoria, em todos os processos que compõem a empresa, garantirá, naturalmente, um nível de qualidade ao produto, onde, dessa forma, as expectativas dos clientes serão satisfeitas e, se possível, superadas.